فوم، یک ماده بسیار کاربردی و سبک وزن است که در آن، حباب های هوا یا گاز در یک ماتریس مایع یا جامد به دام افتاده اند. این ساختار سلولی، باعث ویژگی های منحصربه فردی مانند وزن کم، عایق بندی حرارتی و صوتی و قابلیت جذب ضربه می شود. به طور کلی، فوم ها را می توان به دو دسته اصلی فوم های سرد و فوم های گرم تقسیم کرد که هر کدام ویژگی ها و کاربردهای خاص خود را دارند.

فوم سرد، همان طور که از نام آن پیداست، در فرآیند تولید خود به حرارت بالایی نیاز ندارد. تولید این نوع فوم، با استفاده از ترکیبات شیمیایی و یک کاتالیزور مخصوص، در دمای محیط انجام می شود. این فرآیند، باعث ایجاد ساختاری سلولی باز و الاستیک در فوم می شود. فوم سرد بسیار نرم و منعطف است و به سرعت به حالت اولیه خود بازمی گردد. این نوع فوم مقاومت بالایی داشته و در برابر تغییر شکل و فرو رفتگی دارد منعطف است و به خوبی با انحنای بدن سازگار می شود. از ایجاد فشار در نقاط مختلف جلوگیری می کند. برای مبلمان، صندلی خودرو، تخت و تشک از این نوع فوم استفاده می شود.

در مقابل، فوم گرم با استفاده از حرارت بالا و در کوره های مخصوص تولید می شود. در این فرآیند، ترکیبات پلیمری در دمای بالا ذوب شده و پس از سرد شدن، ساختاری سلولی و محکم پیدا می کنند. این فوم بسیار سفت بوده و در برابر فشار مقاوم است. هزینه تولید کمتری هم دارد. در مبلمان،عایق بندی و بسته بندی مورد استفاده قرار می گیرد.

در نتیجه، انتخاب بین فوم سرد و گرم به کاربرد نهایی و ویژگی های مورد نیاز آن بستگی دارد. هر دو نوع فوم، نقش مهمی در صنایع مختلف ایفا می کنند و به دلیل تفاوت در فرآیند تولید، ویژگی ها و کاربردهای متفاوتی را ارائه می دهند.

مواد اولیه مورد نیاز برای تولید فوم سرد

مواد اولیه تولید فوم سرد، که نوعی فوم پلی یورتان انعطافپذیر است، در یک فرآیند شیمیایی پیچیده با هم ترکیب می شوند تا ساختار سلولی و خواص منحصر به فرد آن را ایجاد کنند. این مواد به دو دسته بزرگ پلی ال ها و ایزوسیانات ها تقسیم می شوند که در حضور کاتالیزورها، عوامل کف زا و سایر افزودنی ها واکنش داده و فوم را تشکیل می دهند. مواد اولیه به کار رفته در تولید این فوم ها تاثیر مستقیمی بر کیفیت و قیمت هنگام خرید فوم سرد دارند.

پلی ال ها (Polyols)

پلی ال ها مایعاتی با وزن مولکولی بالا هستند و نقش ستون فقرات و بخش عمده حجم فوم را تشکیل می دهند. آنها تعیین کننده اصلی خاصیت انعطاف پذیری، نرمی یا سفتی فوم نهایی هستند.

- انواع مورد استفاده: در تولید فوم سرد عمدتا از پلی ال های پلی اتر (Polyether Polyols) با وزن مولکولی بالا استفاده می شود. این پلی ال ها بر پایه اکسید پروپیلن و اکسید اتیلن ساخته می شوند.

- نکته کلیدی: کیفیت و نوع پلی ال استفاده شده بر روی تراکم (دانسیته) و دوام فوم تاثیرگذار است.

ایزوسیانات ها (Isocyanates)

ایزوسیانات ها عامل واکنش دهنده با پلی ال ها هستند و نقش “سختکننده” را ایفا می کنند. واکنش بین پلی ال و ایزوسیانات، زنجیره های پلی مری طولانی و شبکه سه بعدی فوم پلی یورتان را ایجاد می کند.

- نوع رایج در فوم سرد: برخلاف فوم گرم که معمولا از TDI (تولوئن دی ایزوسیانات) استفاده می کند، ماده اولیه اصلی در تولید فوم سرد MDI (متیلن دی فنیل دیایزوسیانات) است. استفاده از MDI به جای TDI امکان انجام واکنش در دمای پایین تر (دمای محیط یا نزدیک به آن) را فراهم می آورد که منجر به صرفه جویی در انرژی و ایجاد خواص مکانیکی برتر می شود.

آب (Water)

آب یک جزء حیاتی در فرمولاسیون است. آب با گروه های ایزوسیانات واکنش داده و گاز دی اکسید کربن (CO₂) تولید می کند. این گاز عامل اصلی ایجاد حباب و کفکردن مخلوط و تشکیل ساختار سلولی فوم است. مقدار آب استفاده شده در تراکم فوم نهایی تاثیر دارد؛ هرچه مقدار آب بیشتر باشد، فوم تولید شده با تراکم پایین تر و نرم تر خواهد بود.

کاتالیزور ها (Catalysts)

کاتالیزورها برای کنترل سرعت و نحوه انجام واکنش های شیمیایی مختلف اضافه می شوند.

- کاتالیزورهای آمینی: سرعت واکنش بین آب و ایزوسیانات (واکنش تولید گاز) را کنترل می کنند.

- کاتالیزورهای فلزی (مانند قلع): سرعت واکنش بین پلی ال و ایزوسیانات (واکنش تشکیل پلیمر) را تسریع می کنند.

تعادل بین این دو نوع کاتالیزور برای دستیابی به ساختار سلولی یکنواخت و مطلوب است.

سورفکتانت ها (Surfactants) یا عوامل پایدارکننده

این مواد مانند یک صابون عمل میکنند و با کاهش کشش سطحی، تشکیل حباب های ریز و یکنواخت را ممکن ساخته و از ترکیدن آنها در حین فرآیند تولید جلوگیری می کنند. این کار باعث ایجاد سلول های ریز و بسته در ساختار فوم می شود که برای استحکام و دوام فوم ضروری است. سورفکتانت های سیلیکونی رایج ترین نوع هستند.

مواد افزودنی (Additives)

برای دستیابی به خواص خاص در فوم نهایی از افزودنی های مختلفی استفاده می شود که برخی از ان ها عبارتنداز:

- عوامل ضد حریق (Flame Retardants): برای افزایش مقاومت فوم در برابر آتش.

- رنگ دانه ها (Pigments): برای دادن رنگ به فوم.

- پرکننده ها (Fillers): مانند کربنات کلسیم برای تعدیل خواص فیزیکی یا کاهش هزینه.

- عوامل بازکننده سلول (Cell Openers): به باز ماندن سلول های فوم کمک می کنند تا هوا به راحتی در آن جریان یابد (ویژگی مهم در فوم سرد).

فرآیند تولید فوم سرد، گام به گام

فوم سرد نوعی فوم پلی یورتان است که بر پایه دیفنیل متان دی ایزوسیانات (MDI) تولید می شود. بر خلاف فوم گرم که بر پایه تولوئن دی ایزوسیانات (TDI) است و نیاز به دمای قالب بالا (تا ۲۵۰ درجه سانتیگراد) دارد، فوم سرد در دمای پایین تر (بین ۳۰ تا ۶۵ درجه سانتی گراد) پردازش می شود. این ویژگی نه تنها مصرف انرژی را کاهش می دهد، بلکه انعطاف پذیری بیشتری در انتخاب مواد اولیه ایجاد می کند.

مراحل اصلی تولید:

- تهیه مواد اولیه: در اولین گام باید مواد اولیه موردنیاز را تامین کنید.

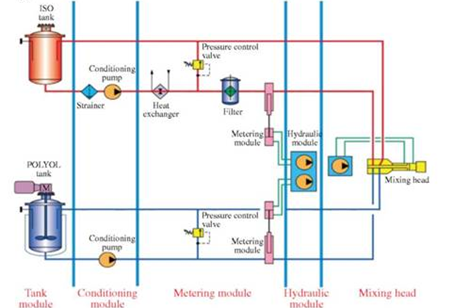

- اختلاط و تزریق: این مرحله قلب فرآیند است. دو جزء اصلی در یک میکسر پرسرعت (مخلوط کن دوربالا) تحت فشار و دمای کنترل شده با هم مخلوط می شوند. زمان مخلوط کردن بسیار حساس است؛ اگر کم باشد اختلاط ناقص و اگر زیاد باشد ویسکوزیته پیش از موقع افزایش می یابد.

- ریخته گری و کر شدن (Curing): مخلوط همزده شده بلافاصله در قالب یا روی یک نوار نقاله ریخته می شود. واکنش شیمیایی گرمازا بلافاصله آغاز شده و مخلوط شروع به حباب زایی، افزایش حجم و در نهایت سخت شدن می کند. این مرحله باید در محیطی با دمای ثابت انجام پذیرد.

- پخت نهایی و برش: پس از خارج کردن فوم از قالب، بلوک های تولید شده باید به مدت ۲۴ تا ۴۸ ساعت در انباری با تهویه مناسب قرار گیرند تا عملیات پخت به طور کامل انجام شود. پس از آن، بلوک ها به کمک اره های مخصوص به اندازه های مورد نیاز برش داده می شوند.

نکات فنی و چالش های تولید فوم سرد

فوم سرد (که به آن فوم سرد نرم یا فوم مموری نیز می گویند) یک ماده پلی یورتان انعطاف پذیر است که به دلیل راحتی و تطبیق پذیری فوق العاده، کاربرد گسترده ای در صنایع مختلف از جمله خرید ابزار مبل، تولید ابر مبل، تشک و صندلی های ارگونومیک دارد. تولید این فوم یک فرآیند شیمیایی حساس است که نیاز به دقت بالا دارد.

- اختلاط ناقص: این مشکلباعث ایجاد نقاط سفت یا حفره های بزرگ (سوراخ) در داخل فوم می شود. دلیل آن می تواند خرابی میکسر، سرعت پایین همزن یا ویسکوزیته نامناسب مواد باشد.

- کنترل دما: اگر دمای مواد اولیه یا محیط تولید خارج از محدوده مجاز باشد، واکنش به درستی پیش نمی رود. دمای پایین سبب افزایش حجم کم و فوم سفت می شود، در حالی که دمای بالا باعث سوختگی سطحی و ایجاد بوی تند می گردد.

- نسبت دهی نادرست: اگر نسبت پلی اول به ایزوسیانات دقیق نباشد، فوم نهایی یا بیش از حد نرم و چسبناک می شود (کمبود ایزوسیانات) یا بیش از حد سفت و شکننده میگ ردد (افزایش ایزوسیانات).

- مشکلات قالب: استفاده از قالب های قدیمی یا آغشته به مواد شیمیایی باقی مانده می تواند موجب چسبندگی فوم به دیواره قالب و ایجاد سطحی ناصاف شود.

رعایت دقیق فرمولاسیون، کالیبره بودن دستگاه ها و کنترل کیفیت مداوم در هر مرحله، کلید تولید فوم سرد با کیفیت و یکنواخت است.

مقالات مرتبط رو حتما ببینید

نظر شما برای ما با ارزشه

0 دیدگاه